ЗАПОЛНЕНИЕ ХОЛОДИЛЬНОЙ СИСТЕМЫ АММИАКОМ

При первоначальном заполнении системы аммиаком согласно расчету суммарной ее заправки аппараты должны быть заполнены в следующем процентном отношении, не более от их внутреннего объема [1].

|

Испарители: |

|

• кожухотрубные и вертикально-трубные |

80 |

• змеевиковые и панельные, независимо от наличия отделителей жидкости |

50 |

|

Воздухоохладители: |

|

• с верхней подачей аммиака |

50 |

|

• с нижней подачей аммиака |

70 |

|

Охлаждающие батареи: |

|

• с верхней подачей аммиака |

30 |

|

• с нижней подачей аммиака |

70 |

|

Переохладители жидкого

аммиака |

100 |

|

Трубопроводы жидкого аммиака |

100 |

|

Конденсаторы: |

|

• кожухотрубные с ресиверной частью |

полный объем |

|

• кожуха (обечайки) |

ресиверной части обечайки |

|

• других типов |

80% объема сборников жидкого аммиака |

|

Ресиверы: |

|

• линейные |

50 |

|

• циркуляционные с жидкостными стояками |

15 |

|

• циркуляционные без жидкостных стояков |

30 |

|

• защитные

|

- |

|

• дренажные |

- |

|

Промежуточные сосуды: |

|

• вертикальные |

30 |

|

• горизонтальные |

50 |

|

Маслоотделители барботажного типа |

30 |

|

Морозильные и плиточные аппараты непосредственного охлаждения |

80 |

|

Трубопроводы совмещенного отсоса паров и слива жидкого аммиака |

30 |

Перед заполнением системы хладагентом обслуживающий персонал должен пройти внеплановый инструктаж по технике безопасности. Рабочее место должно быть огорожено, вывешены предупредительные надписи. На месте слива хладагента не должно быть посторонних людей.

Перед заправкой хладагентом системы ее вакуумируют при остаточном давлении 0,005 МПа.

Заполнение системы хладагентом производится из специальных железнодорожных или автомобильных цистерн или баллонов. Железнодорожные цистерны поставляются вместимостью 28 и 41÷43 т, рассчитанные на давление 2,0 МПа. Автомобильные заправщики ЗБА-2,6-130 и ЗБА-2,6-87-17 поставляются с цистернами объемом 4,6 м3 и рабочим давлением 1,6 МПа. Цистерны имеют светло-серую окраску с желтыми поясами и надписи "Аммиак" [2].

В холодильных установках с приемом аммиака из цистерн должны быть дополнительные ресиверы на стороне высокого давления, устанавливаемые снаружи и вмещающие запас аммиака в размере полугодового его расхода (исходя из двукратной поставки аммиака в течение года).

К месту подачи железнодорожной цистерны должна быть проложена жидкостная магистраль для слива аммиака, присоединяемая к коллектору регулирующей станции или жидкостному трубопроводу конденсатора.

На каждую цистерну должна быть заведена специальная книга с чертежами и паспортом. Арматура должна быть расположена в верхней части цистерны. Нижних спускных отверстий в цистерне не допускается. В верхней части ее цилиндра должны быть расположены не менее двух вентилей, а также установлены пружинный предохранительный клапан и аммиачный манометр. Манометр должен находиться в опломбированном состоянии и должен быть снабжен сифонной трубкой. Шкала манометра должна позволять измерять давление, превышающее на 200 кПа (≈2 кгс/см2) давление, необходимое для гидравлического испытания цистерны. Арматура цистерны должна иметь специальную окраску и надписи, которые обозначают назначение вентилей и кранов. При транспортировке цистерн вентили должны закрываться заглушками, а остальная арматура - предохранительным колпаком, который закрывается на замок и пломбируется.

Аммиачная цистерна может присоединяться по следующим схемам. При наличии центральной регулирующей станции к месту установки цистерны от аммиачной системы холодильника прокладывают жидкостную магистраль из труб диаметром 50÷57 мм, предназначенную для слива аммиака из цистерны. Магистраль присоединяют к коллектору регулирующей станции. При отсутствии центральной регулирующей станции жидкостную магистраль от цистерны присоединяют к жидкостному трубопроводу конденсатора. Жидкостный трубопровод конденсатора должен разобщаться запорной арматурой, чтобы в одну часть испарительной системы вливался аммиак из цистерны, а в остальную ее часть поступал аммиак из конденсатора.

Жидкостный (сливной) трубопровод присоединяют к сливному вентилю цистерны стальной трубой. Для наблюдения за давлением при сливе аммиака на трубопроводе устанавливают манометр [2].

На прибывшей цистерне проверяют состояние манометров и предохранительных клапанов, наличие пломб на них и на всех запорных вентилях цистерны, состояние внешнего кожуха цистерны, изоляции и верхнего лаза и устанавливают, какой из вентилей является жидкостным, предназначенным для слива аммиака. При обнаружении неисправности аммиачной цистерны или ее арматуры, отсутствии четкой надписи и окраски производить из нее слив не разрешается.

До начала слива аммиака из железнодорожной цистерны стрелочные переводы на подъездных путях предприятия ставят в положение, исключающее использование этих путей, и запирают на замки, ключи от которых хранят у лица, ответственного за слив цистерны. Цистерну во время нахождения под сливом подклинивают и ограждают переносными сигналами. На предприятиях, где внутризаводские железнодорожные пути не имеют стрелочных переводов, устанавливают затворный предохранительный брус с соответствующими световыми и цветовыми сигналами на расстоянии до 3 м от цистерны. Колеса цистерны на рельсовом пути закрепляют специальными башмаками, прикрепленными к шасси цистерны.

Главный инженер предприятия обязан каждый раз лично убедиться в том, что цистерна правильно присоединена к аммиачной системе холодильника. Только тогда он может дать письменное разрешение начальнику компрессорного цеха или механику холодильной установки на то, чтобы произвести слив аммиака.

Вентили пломбирует начальник компрессорного цеха или механик холодильной установки в закрытом положении в присутствии дежурной смены машинного отделения, на что составляется соответствующий акт. Пломбу снимают только перед сливом аммиака из цистерны, в остальное время (до слива, а также в перерывах между сливом) вентили находятся в запломбированном состоянии. При этом каждый раз на снятие пломбы и опломбирование вентилей начальник компрессорного цеха (механик холодильной установки) при участии дежурной смены машинного отделения должен составить акты и сделать соответствующие записи в прошнурованную и пронумерованную книгу, заведенную специально для регистрации слива аммиака из железнодорожных цистерн. Поступившую железнодорожную цистерну представитель железнодорожного транспорта тщательно осматривает (ходовую часть цистерны) и дает письменное заключение о возможности слива. Прибывшую на холодильник цистерну с аммиаком принимает начальник компрессорного цеха или механик холодильной установки от представителя железной дороги по накладным и сертификату на аммиак. После проверки этих документов начальник компрессорного цеха (механик холодильной установки) обязан осмотреть цистерну и проверить, имеются ли на ней манометр и предохранительные клапаны и опломбированы ли они. Контролируется также наличие пломб на всех запорных вентилях внешнего кожуха цистерны и верхнего лаза. После осмотра начальник компрессорного цеха или механик отмечает в книге для регистрации слива аммиака номер цистерны, ее состояние и заключение о возможности слива.

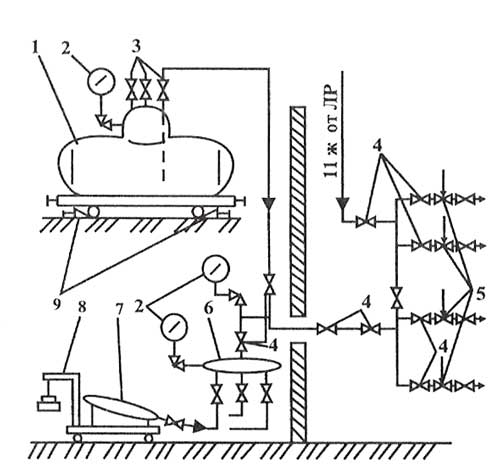

Для слива аммиака из цистерны путем отсоса понижают давление до вакуума в какой-нибудь части испарительной системы холодильной установки (батареи камер, испарители) или в циркуляционных ресиверах (рис. 1). Вначале слив аммиака происходит под действием образовавшегося давления в цистерне. По мере ее опорожнения давление в ней понижается, а давление в испарительной системе, куда происходит слив, постепенно повышается. В момент выравнивания давлений слив аммиака прекратится и жидкостный трубопровод оттает. После этого понижают давление в другой части испарительной системы и сливают в нее аммиак. Переключение цистерны на части испарительной системы, в которых предварительно создан вакуум, производят до полного освобождения цистерны от аммиака.

Окончание полного слива определяют по снижению давления в цистерне и оттаиванию жидкостного трубопровода. При частичном сливе количество оставшегося аммиака определяют по указателю уровня аммиака на цистерне. Держать цистерну присоединенной к коммуникациям, когда слив не производится, не разрешается.

При перерывах во время слива аммиака жидкостную (сливную) магистраль отсоединяют от цистерны.

Работы по присоединению и отсоединению цистерны выполняет машинист холодильной установки или слесарь не ниже 6-го разряда, а слив аммиака из цистерны в холодильную систему - только машинист холодильной установки, причем весь указанный персонал до начала работы должен пройти инструктаж и проверку знаний. Инструктаж и проверку знаний проводит начальник компрессорного цеха (механик). От лиц, прошедших инструктаж и проверку знаний, берут расписку.

Работы по сливу аммиака из цистерны необходимо проводить в противогазах, резиновых сапогах и резиновых перчатках. Во время слива вблизи цистерны не должно быть посторонних лиц. Курить и применять открытое пламя вблизи цистерны не разрешается. В случае возникновения пожара необходимо облить цистерну водой, вызвав пожарную команду и газоспасателей [2].

По окончании слива аммиака цистерна сдается представителю железной дороги, частично или полностью освобожденной от аммиака и при исправном состоянии ее оборудования и арматуры, которая должна быть опломбирована. Представителю железной дороги выдается справка о сливе аммиака из цистерны. Ответственность за выполнение правил присоединения цистерны к аммиачной системе холодильника, слива аммиака и отсоединения цистерны от аммиачной системы возлагается на начальника компрессорного цеха (механика), а за правильную организацию подготовки к сливу аммиака из цистерны - на главного инженера предприятия.

Рис. 1. Схема заполнения систем хладагентом из цистерн и баллонов:

1 - железнодорожная цистерна; 2 - манометры; 3 - запорные вентили цистерны;

4 - запорные вентили для распределения жидкого хладагента в испарительной системе;

5 - регулирующие вентили; 6 - заправочный коллектор; 7 - баллоны; 8 - весы; 9 - башмаки [3].

При наличии на предприятии хранилища аммиака в ресиверах, соединенного трубопроводами с холодильной установкой, аммиак сливают из железнодорожной цистерны в следующей последовательности:

присоединяют жидкостный (сливной) трубопровод хранилища к цистерне;

открывают всасывающий вентиль соответствующего ресивера и понижают в нем давление путем отсасывания паров через отделитель жидкости;

открывают сливной вентиль цистерны и вентиль для приема жидкости на ресивере (за степенью заполнения ресивера жидким аммиаком следят по указателю уровня);

после заполнения ресивера (не более 80% его объема) закрывают всасывающий вентиль ресивера, сливной вентиль цистерны и вентиль для приема жидкости на ресивере.

Для транспортировки жидкого аммиака отечественная промышленность выпускает заправщики жидкого аммиака ЗБА-2,6-817. Заполнение системы холодильной установки жидким аммиаком из автомобильной цистерны производится обслуживающим персоналом. Схема присоединения автомобильной цистерны к холодильной установке аналогична схеме присоединения железнодорожной цистерны. Перед сливом должна быть обеспечена неподвижность аммиачной цистерны, ее заземление и ограждение, а также установлено, какой из рукавов на цистерне является жидкостным, предназначенным для слива аммиака. Жидкий аммиак из автомобильной цистерны сливается так же, как и из железнодорожной цистерны, т. е. за счет перепада давления вследствие понижения давления в системе, создаваемого компрессорами холодильной установки [1, 2].

ЗАПОЛНЕНИЕ СИСТЕМЫ АММИАКОМ ИЗ БАЛЛОНОВ

(рис.1)

Аммиак из баллонов заправляют в систему во время работы компрессора через заправочный коллектор. Прежде чем присоединить баллон к системе, убеждаются, что в баллоне находится хладагент-аммиак (например, с помощью манометрического коллектора).

При неисправном вентиле баллон откладывают в сторону и сообщают об этом лицу, ответственному за холодильную установку. Производить ремонт и очистку баллонов, а также снимать с них предохранительные колпачки ударами молотка не разрешается. Для ремонта неисправные баллоны направляют на завод-наполнитель с надписью "Полный". Присоединение баллонов к угловым запорным вентилям осуществляют с помощью съемных стальных трубок, к концам которых приваривают штуцера с накидными гайками.

Добавление в систему аммиака осуществляют в такой последовательности. Баллон взвешивают, записывают его массу (брутто), укладывают на находящуюся на весах наклонную подставку вентилем вниз, снимают колпак, осторожно отвертывают заглушку и присоединяют его к стальной трубке, второй конец которой надежно соединен с запорным вентилем. После этого закрывают запорный вентиль на жидкостном трубопроводе от конденсатора (ресивера), оставив на регулирующей станции открытым вентиль той части системы, через которую будут добавлять аммиак, и снижают давление в коллекторе регулирующей станции. Затем открывают наполнительный вентиль на трубопроводе, запорный вентиль и вентиль на баллоне. Аммиак из баллона перепускают в ту часть системы, остаточное давление в которой ниже атмосферного. Если давление в системе повысится до такой степени, что выпуск аммиака будет затруднен, баллон переключают на другой участок системы, в котором предварительно понижают давление до вакуума,

На крупных холодильных установках к заправочному коллектору одновременно присоединяют несколько баллонов. Во время наполнения внимательно следят за уровнем аммиака в линейном ресивере и давлением конденсации. При достижении в ресивере нормального уровня добавление аммиака в систему прекращают и переходят на работу по нормальной схеме [1, 2].

Если жидкий аммиак полностью перейдет в систему, то в баллоне будет незначительное давление, нижняя часть его и наполнительная трубка покроются инеем. Когда иней на трубке начинает таять, что свидетельствует об опорожнении баллона, баллон отсоединяют, ставят на место заглушки и колпак, взвешивают баллон и записывают его массу (массу тары). По разности масс брутто и тары определяют количество аммиака, добавленного в систему. Подогревать баллоны для ускорения отсасывания из них аммиака категорически запрещается. Количество добавленного в систему аммиака записывают в суточный журнал работы компрессорного цеха.

Во время заполнения соблюдают следующие меры предосторожности: фильтрующий противогаз типа КД, газонепроницаемый костюм и резиновые перчатки держат наготове на случай возможного их использования.

ЗАПОЛНЕНИЕ БАЛЛОНОВ АММИАКОМ ИЗ СИСТЕМЫ

Для заполнения аммиаком отбирают только те баллоны, которые имеют исправный запорный вентиль, не поврежденные корпус и башмак, надлежащую окраску, клеймо и надписи, и срок освидетельствования которых не истек. При просроченных сроках технического освидетельствования заполнять их хладагентом не разрешается. Баллон должен иметь заглушки и предохранительный клапан. Норма наполнения баллона аммиаком 0,5 кг/л.

Заполнение баллонов из системы холодильной установки осуществляется от того же заправочного устройства, которое предусмотрено для зарядки. Баллон устанавливают на весах наклонно, вентилем вверх и присоединяют к зарядному устройству, снабженному соответствующей запорной арматурой и аммиачным манометром. После проверки плотности соединения открывают запорный вентиль на баллоне, закрывают регулирующий вентиль, постепенно открывают наполнительный вентиль и контролируют поступление аммиака в баллон по показанию весов.

После заполнения баллонов навертывают на боковые штуцера вентилей заглушки, устанавливают и пломбируют предохранительные колпаки.

Для ускорения процесса наполнения рекомендуется погружать баллон в холодную воду или накрыть его ветошью и поливать водой. После заполнения баллона ненадолго несколько раз открывают запорный вентиль для удаления из баллона воздуха. На баллоне появляется кольцо инея на уровне жидкости, что позволяет судить о степени его заполнения. От уровня жидкости до запорного вентиля должно оставаться расстояние 50÷80 мм.

Продолжительность заполнения аммиачных баллонов можно сократить, если переохладить жидкий аммиак. Для переохлаждения жидкого аммиака снижают давление путем отсоса паров из данного ресивера. Температура жидкого аммиака, находящегося в ресивере, снижается. После этого вследствие бурного парообразования давление в линейном ресивере быстро повышается, и жидкий аммиак оказывается в сильно переохлажденном состоянии. При двухступенчатом сжатии переохлаждение жидкого аммиака осуществляется в змеевиках промежуточного сосуда, поэтому наполнительный трубопровод желательно подключать к тому коллектору на регулирующей станции, на который подается жидкий аммиак из змеевиков промежуточного сосуда.

При наполнении баллонов аммиаком из системы необходимо вести журнал, в котором должны быть указаны: дата наполнения, номер баллона, дата освидетельствования, вместимость баллона (л), конечное давление аммиака при наполнении (МПа или кгс/см2), масса аммиака в баллоне (кг) и подпись лица, наполнившего баллон [1, 2].

Список литературы.

1. Правила устройства и безопасной эксплуатации аммиачных холодильных установок. (ПБ-09-220-98)- М.: 1999. - 90 с.

2. Онищенко Н.П. Безопасные методы работы при монтаже, наладке, эксплуатации аммиачных холодильных установок. - М.: Легкая и пищевая промышленность, 1984. - 280 с.

3. Якшаров Б.П., Смирнова И.В. Справочник механика по холодильным установкам. - Л.: Агропромиздат. Ленингр. отделение. 1989. - 312 с.